Simulador dinámico de entrenamiento de operadores basado sobre plataformas DCS estándar

Sumario

Los simuladores dinámicos de proceso son instrumentos esenciales para el entrenamiento de los operadores de sala de control, sobre todo en las plantas gestionadas por sistemas de control estables y resistentes que minimizan las perturbaciones, los desarreglos y los upset.

Los operadores, experimentando aún con menor frecuencia la gestión de las condiciones anómalas, se encuentran desprevenidos cuando éstas suceden. Para remediar esta situación y tener los operadores entrenados a manejar situaciones críticas, se ha desarrollado un sistema de simulación dinámica basada sobre plataformas hardware y software DCS estándar, proporcionando al usuario una réplica fiel del sistema en el cual trabaja diariamente, poniéndolo en condiciones de adaptarse a todas las situaciones que puedan presentarse durante la conducción de un sistema real.

Palabra clave

Simulador de Entrenamiento de Operadores, modelos dinámicos de proceso.

1. INTRODUCCIÓN

El control que se aplica a las plantas industriales, cada vez más sofisticado, hace que los procesos sean más estables y somete a prueba a los operadores a condiciones de upset o de funcionamiento anómalo con menor frecuencia.

Por lo tanto, es mejor utilizar siempre los instrumentos de entrenamiento adecuados, que den la posibilidad de adquirir una experiencia superior en el proceso, a través de la simulación del comportamiento dinámico de las plantas.

Para que un simulador sea eficaz, por consiguiente debe representar:

- las condiciones operativas normales y

anómalas

- las operaciones di start up, di shut down, los

procedimientos de emergencia

- las fallas en los equipos y otras perturbaciones

concebibles

- la gestión de alarmas y la entrada en acción de

los bloques

- las estrategias de control utilizadas en los

sistemas reales

Un SEO (OTS) está dirigido principalmente pero no esclusivamente a operadores de plantas, cuadristas, supervisores de procesos con el objetivo de preparar los usuarios a:

- adquirir familiaridad con el sistema de control

distribuido

- conducir la planta en las condiciones operativas

normales

- entrar en acción en el caso que se presenten

malfuncionamientos en los equipos de las plantas

- experimentar la concatenación de eventos

originados por cualquier perturbación del proceso y reaccionar

rápidamente con las medidas apropiadas para que el sistema vuelva a

la normalidad

- experimentar las condiciones de funcionamiento de

la planta que normalmente permanecen sin explorar

- probar y evaluar nuevas estrategias de

control

- gestionar las nuevas configuraciones del sistema

después de la renovación y antes de la puesta en

marcha

- percatarse de la cadena de acontecimientos que

han causado un bloque de planta en condiciones de

peligro

Un SEO (OTS) debe representar indudablemente con buena aproximación el comportamiento del sistema real de una planta, debe reproducir lealmente el interfaz del operador y representar la intromisión de los sistemas de emergencia y de seguridad.

La reproducción más o menos fiel del comportamiento dinámico del proceso, depende de la complejidad y de la exactitud de los modelos matemáticos que se utilicen. En cuanto al uso, el simulador puede ofrecer una simple representación de las tendencias generales del proceso, y puede describir detalladamente el sistema lo mismo en términos de amplitud de las respuestas que en constancia de tiempo.

Los sistemas de simulación se basan generalmente sobre el balance de la materia y de la energía, y sobre otras formulaciones matemáticas que describen la dinámica del proceso. Los modelos matemáticos de los procesos y de los equipos están parametrizados, así de esta forma se puede tener en cuenta la variabilidad de las características físico-químicas y de la geometría de las diferentes secciones de la planta. La sintonización de los parámetros permíte la adaptación de los modelos específicamente a la planta que se desea simular. Teóricamente es posible dar la respuesta de los modelos con una mayor aproximación a la de la planta real, ya sea sintonizando adecuadamente los parámetros de tunning que aumentando la complejidad de los modelos. Es también necesario encontrar el compromiso íntegro entre la exactitud del modelo y el costo del desarrollo y del mantenimiento.

El adiestramiento de los operadores a enfrentar condiciones anómalas garantiza, además de un nivel mayor de seguridad, una disminución de los bloques y de las perturbaciones en el sistema; el ejercicio continuo consigue mayores ahorros económicos que contribuyen a pagar en poco tiempo el costo del sistema de simulación.

2. DESCRIPCIÓN DEL SISTEMA DE SIMULACIÓN

- Los modelos matemáticos

La sociedad Saras Ricerche e Technologie en conjunto con Wide Range S.r.l han desarrollado un sistema de simulación dinámica de sistemas industriales para el entrenamiento de los operadores (SEO - Simulador de Entrenamiento de Operadores) basado sobre plataformas estándar DCS.

El simulador está hecho mediante la utilización de modelos matemáticos con principios primarios, o sea, balance de materia y de energía aplicados a cada equipo y acompañado de expresiones empíricas apropiadas que contribuyen a la descripción de la dinámica del proceso.

Para garantizar una adecuada flexibilidad al sistema de simulación, el mismo está creado en forma modular: cada módulo representa un equipo individual (intercambiador de calor, horno, depósito de almacenamiento, reactor, soplador, compresor, columna de destilación, rehervidor, condensador, columna de stripper etc. etc.). Los módulos singulares se asemblan adecuadamente para representar la planta que se desea simular.

Los modelos utilizados para cada módulo, están parametrizados con constantes o funciones de tunning, que permiten la aproximación del comportamiento efectivo del proceso, mediante una sintonización de dichos modelos.

La exactitud de la simulación y por consiguiente la complejidad de los modelos matemáticos, depende del grado de aproximación al cual el cliente desee pervenir.

La calibración/tunning de los parámetros sucede a través de una comparación de los datos reales de la planta. Uno de los elementos de mayor complejidad en la sintonización de los modelos es la interacción entre los diferentes parámetros del sistema de simulación. Un buen conocimiento del proceso y una buena colaboración con los ingenieros de proceso y/o con los operadores de la planta, dan la facultad de reproducir con una adecuada aproximación la dinámica del proceso.

Las operaciones de sintonización del modelo constituyen generalmente la actividad más compleja de la puesta a punto de un simulador, que necesitan experiencia y amplios períodos de trabajo.

Una alternativa válida, actual objeto de estudio, está representada por métodos de sintonización automática, basados en la comparación entre la dinámica de la planta real y la del modelo, a través de la utilización de algorítmos genéticos.

- Implementación sobre plataformas DCS

estándar

Un buen sistema de simulación, además de representar el comportamiento dinámico del proceso, también debe reproducir con suficiente lealtad la ingerencia de los sistemas de emergencia y de seguridad y sobre todo el interfaz del operador.

Este es el motivo por el cual se cree que la solución más eficaz para la construcción de un SEO (OTS) se deba basar en el uso de las plataformas DCS estándar utilizadas para el control de la planta. El sistema de simulación proyectado típicamente así, necesita de una o dos estaciones de operadores y de módulos de control (hardware DCS en manera de simulación). Los dispositivos de I/O no son obviamente necesarios. Sobre el hardware identificado se replican todos los puntos de control que se deseen simular, con la configuración de las alarmas y de las páginas gráficas que son utilizadas por los operadores en la sala de control.

El desarrollo de un simulador sobre una plataforma DCS prevee las siguientes fases:

- adquisición de la configuración de los puntos

existentes, de los circuitos de control de base y del sistema de

alarmas relacionados a la planta que se desea

simular.

- configuraciones de carga escaneada sobre

plataformas DCS en simulación.

- implementación de los modelos

matemáticos.

- sintonización de los circuitos de

control.

- sintonización de los parámetros de los

modelos.

- transcripción sobre el sistema de simulación de

las lógicas de bloques, normalmente residentes en dispositivos

esternos (PLC).

En la construcción de los modelos se utilizan exclusivamente los bloques estándar de control y los instrumentos de configuración, o los lenguajes de programación y control característicos de cada plataforma DCS.

- Interfaz gráfica

El requisito de la lealtad del interfaz operador,

se resuelve de manera natural con el uso del hardware DCS estándar

y con la carga escaneada de las mismas figuras gráficas presentes

en las estaciones DCS de la sala de control.

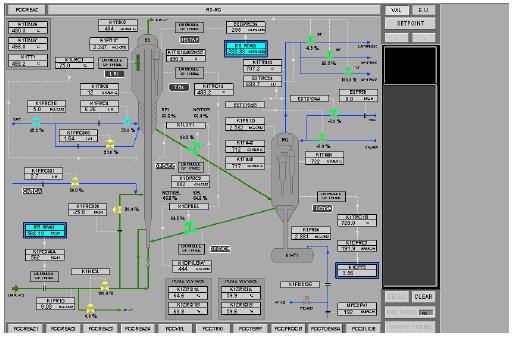

Así de esta forma quien utiliza el simulador se encuentra al frente de un sistema que es prácticamente la fotocopia del sistema real, con la posibilidad de operar con las páginas gráficas, los grupos operativos, las páginas de detalles de los puntos, las páginas de alarmas, la historización de las tendencias de las variables de proceso y de todo aquello que se utiliza normalmente en la gestión de una planta real.

- Personalización del SEO (OTS)

Para poder proyectar y personalizar un simulador,

es importante disponer preliminarmente de una especificación

detallada que describa las exigencias del cliente.

En esta especificación se debe indicar el uso previsto del simulador; las secciones de la planta que se desea simular, las variables de proceso que necesariamente deben ser simuladas y aquellas que contrariamente pueden ser ignoradas, el nivel de fidelidad que se desea alcanzar y sobre todo, los eventos casuales que se deseen simular.

Normalmente se prevee la construcción de una página gráfica en la cual el entrenador puede operar para introducir trastornos o generar situaciones de emergencia. Por ejemplo; paros de los equipos, malfuncionamientos, eventos casuales y cualquier otra condición que se desee representar.

Una vez que se haya definido el nivel de personalización que se exige para alcanzar la calidad y el rendimiento deseado, es necesaria una estricta colaboración entre el creador del SEO (OTS) y los expertos de proceso de la planta que se desea simular.

3. HISTORIA DEL CASO

Con el objetivo

de ilustrar las características sobresalientes de los sistemas de

simulación realizados, seguidamente se describe todo lo que se ha

desarrollado para la sección más crítica de una planta de cráqueo

catalítico de lecho fluído.

- Proceso simulado

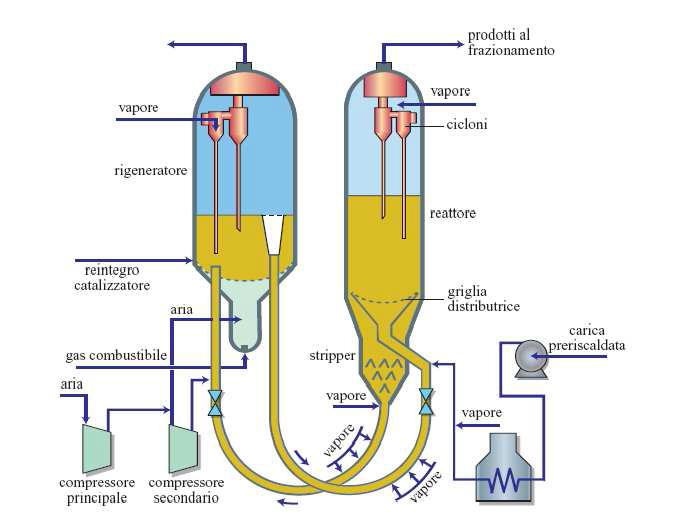

El proceso simulado consiste en las secciones de precalentamiento, reacción y generación de una planta de cráqueo catalítico de lecho fluído. El sistema elabora destilados fuertes y residuos de destilación transformándolos en productos ligeros con una mayor calidad (por ejemplo, gasolina con un alto nivel de octano).

La carga se somete a un primer ciclo de precalentamiento a través de una sucesión de trenes de intercambiadores de calor; la temperatura de la carga en salida es el resultado de la distribución del flujo hacia las diferentes líneas de parámetros de configuración de los intercambiadores.

El segundo ciclo de precalentamiento ocurre en los serpentines de un horno con un control de la temperatura en salida, que reacciona por medio de la regulación cruzada del flujo del combustible y del aire comburente, teniendo en cuenta la relación aire/combustibile y de la cantidad de O2 en los humos.

Una vez precalentada la carga, ésta se somete a un proceso de cráqueo catalítico de lecho fluidizado dentro de un tubo de salida, con temperaturas de casi 500 º C, donde sucede un rompimiento de las cadenas idrocarbúricas y la producción de destilados ligeros y de coque que se depositan sobre el catalizador. El resultado de la reacción depende intensamente de las condiciones en las cuales la misma sucede.

La desactivación de los sitios activos causada por el coque, necesitan de una circulación continua del catalizador entre el reactor de cráqueo y el regenerador.

En el regenerador ocurre la combustión parcial del coque a temperaturas de un nivel de 700 º C. El calor que se produce en el regenerador se traslada al reactor, mediante un catalizador circulante que mantiene la reacción endotérmica de cráqueo que sucede en dicho reactor.

En la ilustración 1 se refleja un esquema semplificado de las secciones de reacción y de regeneración de una planta FCC.

- Simulación del proceso

El primer paso para la realización de este simulador ha sido el modelo matemático de las diferentes secciones que constituyen una planta. La complejidad del sistema ha implicado una atenta simulación de las unidades mediante balances de materia y energía y correlaciones empíricas capaces de estimar los parámetros representativos del proceso [1÷7]

El modelo del sistema ha sido realizado considerando las diferentes tipologías de carga con las que se alimenta la planta, en términos de características físico-químicas. Una variación de la carga puede modificar sensiblemente el funcionamiento de la reacción de cracking y consiguientemente la producción de coke y los perfíles térmicos en el reactor y en el regenerador.

En la simulación de los intercambiadores de calor se han tenido en cuenta las características constructivas de la propiedad de los fluídos auxiliares y de los coeficientes de intercambio relacionados con cada uno de los equipos. Además han sido tomadas en consideración, donde haya sido necesario, las curvas características de las válvulas de regulación, las curvas de funcionamiento de las bombas y de los compresores y las características geométricas del sistema.

El simulador es capaz de seguir en tiempo real los balances de masa y de energía de acuerdo a la marcha de las variables de proceso. Las dinámicas del proceso han sido realizadas a través del uso de constantes de tiempos muertos y de filtros, basándonos en los procesos de interés. Una vez completada la fase de modelización, se han cargado sobre la plataforma DCS en modo de simulación, las configuraciones de los puntos software relacionados con la planta real, refiriéndose particularmente a las configuraciones de las alarmas y de los circuitos de control de base.

Se procede entonces a la sintonización de los procesos y de los reguladores.

La sintonización ha sido la parte más complicada de este proyecto, debido a la complejidad del sistema y al alto nivel de interconexión lógica entre las diferentes secciones de la planta.

Una vez terminada esta fase se procede a la configuración de las lógicas de bloque, que en la planta real se realizan con los PLC. Seguidamente se han analizado las tablas causa-efectos y han sido trasladadas al simulador mediante la configuración de las lógicas correspondientes. En fin, como último paso se ha hecho la configuración de todos los eventos accidentales (bloque de bombas, bloque de compresores, bloque de válvulas de regulación).

El prototipo de un simulador realizado así de esta forma, se ha puesto bajo prueba y a la evaluación del último cliente, quien ha aportado todos los comentarios que han contribuido al perfeccionamiento del sistema hasta llegar a la realización definitiva de éste.

Los circuitos de control de base configurados y alineados con la planta real permiten:

- variar la temperatura en salida del horno de

precalentamiento interviniendo en el flujo de aire y en el flujo de

fuel gas.

- modificar la temperatura en el reactor

interviniendo en la apertura de la válvula de entrada del

catalizador regenerado.

- controlar el nivel en el regenerador

interviniendo en la apertura de la válvula de salida del

catalizador agobiado.

- modificar los flujos de vapor enviados al reactor

y necesarios para la vaporización de la carga.

- controlar el DP

reactor-regenerador.

- modificar la temperatura del regenerador mediante

la regulación del flujo de aire de combustión.

- la simulación se ha realizado teniendo en cuenta

las siguientes situaciones críticas del sistema:

- la circulación del catalizador pasa a través de

las válvulas de corredera, gracias a un DP con solo 300 g entre el

reactor y el regenerador , cuya pérdida puede contraer serios daños

al sistema.

- la temperatura del regenerador se mantiene bajo

estricto control interviniendo en el flujo de aire de combustión:

pequeños aumentos de la cantidad de aire implican la conversión de

CO en CO2 con un siguiente alto aumento del calor de reacción

(siendo el DH de combustión del CO2 casi tres veces par al del CO).

Además, la relación estequiométrica aire/C constituye un umbral de

inestabilidad en el proceso y ésto se debe a que una vez que se

excede el mismo, el sistema de regulación de la temperatura no

sigue siendo adecuado (entrando en una zona de retroalimentación

positiva), con una consiguiente pérdida de

control.

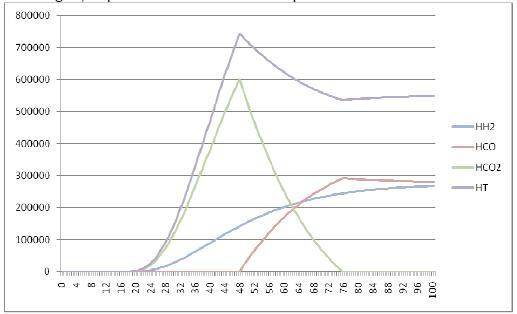

En la figura 2 se demuestra la tendencia del calor generado por la combustión del coke de acuerdo con la apertura de la válvula de corredera que determina la cantidad de catalizador circulante. Se evidencia la presencia de tres zonas de operación caracterizadas por valores de ganancia de proceso extremadamente diferentes. También se puede observar que en la tercera zona, una vez alcanzada la combustión total, la ganancia del sistema cambia señal implicando la pérdida del control de la planta, en el caso que se supere el umbral.

El simulador que aquí se describe permite de entrenar el cuadrista a gestionar la planta real lo mismo en condiciones operativas normales que sobretodo en las condiciones anómalas, puesto que por lo general no tiene forma de experimentar, estimulándolo a individuar lo más rápido posible las acciones más apropiadas para guiar la planta al objetivo deseado después de una anomalía. Igualmente da la posibilidad de representar la concatenación de eventos después de cualquier perturbación de proceso o maniobra del operador (variantes de punto de ajuste y modalidades operativas de los circuitos) y de familiarizar con la secuencia de activación de consiguientes alarmas.

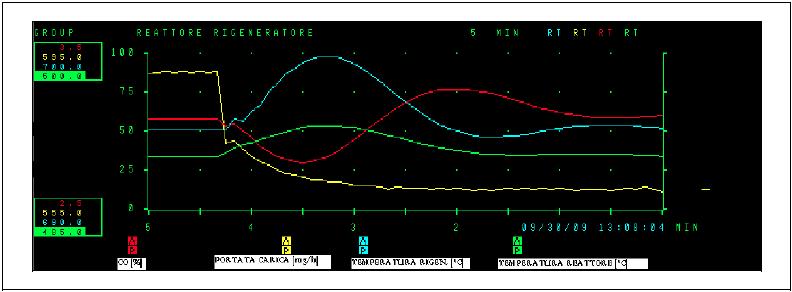

En la figura 3 se muestra la tendencia de algunas variables del proceso después de una variación de la portada de la carga. Se puede ver como una sensible reducción de la carga trae como consecuencia en el transitorio un aumento de la temperatura del reactor, el cierre parcial de la válvula de corredera que regula la entrada del catalizador regenerado en el reactor, la reducción del nivel del reactor y el consiguiente cierre de la válvula de corredera que determina el flujo del catalizador agotado hacia el regenerador; paralelamente se verifica una reducción de la cantidad de coke que llega al regenerador y un aumento de la temperatura de éste. Para devolver al sistema los valores de temperatura iniciales, el sistema de control interviene reduciendo el flujo de aire suministrado al generador. En condiciones estacionarias los dos reactores regresan al punto de ajuste.

El uso del simulador permite controlar el efecto de la variación de la calidad de la carga, de los bloques de las válvulas, del mal funcionamiento de los intercambiadores, de un paro repentino de una bomba de carga, de un bloque de horno o de un bloque de los compresores que mandan el aire al regenerador. Además consiente explorar zonas de funcionamiento generalmente inutilizadas y de verificar en primera aproximación cuales son los límites operativos de la planta.

Es posible introducir en el sistema de simulación los elementos peculiares de la planta simulada en base a las exigencias del cliente (las cuales son; las curvas características de las válvulas, duty de los intercambiadores) simular secuencias de bloque, start up o shut down, introducir disturbios oportunos al proceso a través del uso de una página gráfica para uso del entrenador.

En la figura 4 se muestra un ejemplo de una página gráfica importada en el simulador, perfectamente análoga a aquella utilizada por el operador en la sala de control.

4. CONCLUCIONES

Los sistemas de simulación SEO (OTS) realizados admiten representar con buena aproximación el comportamento de la planta real. Están basados sobre modelos matemáticos estándar que pueden ser personalizados de acuerdo con las exigencias del cliente alcanzando el nivel de detalle deseado.

La estructura modular de los simuladores permite poseer una elevada flexibilidad; en base a las exigencias del cliente es posible efectuar up-grade sucesivos con la intención de mejorar ulteriormente la precisión de la simulación, aumentando la complejidad de los modelos matemáticos y perfeccionando la sintonización de los parámetros.

Cada sistema de simulación se construye subiendo en la plataforma DCS en modo de simulación las configuraciones de las alarmas y de los circuitos de control de base.

El uso de las plataformas DCS estándar utilizadas para el control de la planta real dan la posibilidad de disponer de una interfaz gráfica idéntica a aquella de la consola del operador. Además es posible introducir páginas gráficas apropiadas para el uso del entrenador con el objetivo de introducir trastornos oportunos en el proceso.

Haciendo solicitudes también se pueden proveer más funciones por ejemplo; la introducción de nuevos equipos, la representación de los sistemas de bloque, la simulación de la secuencias de start up y parada de la planta.

Fig. 2: El flujo del calor producido en el regenerador relacionado con la cantidad de catalizador circulante, par a la cantidad de aire disponible.

Fig. 3: Ejemplo de tendencia de las variables.

Fig. 4: Ejemplo de la página gráfica importada en el simulador.

- DESCARGUE EL FOLLETO DE OTS