Simulatore dinamico

Sommario

I simulatori dinamici di processo sono strumenti essenziali per l’addestramento degli operatori di sala controllo, soprattutto negli impianti gestiti da sistemi di controllo stabili e robusti che riducono al minimo le perturbazioni e gli upset. Gli operatori, sperimentando sempre meno spesso la gestione di condizioni anomale, si trovano impreparati nel momento in cui queste si verificano. Per ovviare a tale situazione e tenere gli operatori addestrati a gestire le situazioni

critiche è stato sviluppato un sistema di simulazione dinamica basato su piattaforme hardware e software di DCS standard che fornisce all’utilizzatore una replica fedele del sistema su cui lavora quotidianamente, mettendolo in condizioni di familiarizzare con tutte le situazioni che possono

crearsi nella conduzione di un impianto reale.

Parola chiave

Operator Training Simulator, modelli dinamici di processo.

1. INTRODUZIONE

Il controllo sempre più sofisticato applicato agli impianti industriali rende i processi più stabili e sottopone gli operatori a condizioni di upset o di funzionamento anomalo con minor frequenza.

Si rende quindi sempre più importante utilizzare opportuni strumenti di addestramento che consentano di acquisire pratica col processo attraverso la simulazione del comportamento dinamico degli impianti.

Un simulatore per essere efficace deve quindi poter rappresentare:

Un Operator Training Simulator è rivolto essenzialmente, ma non esclusivamente, a operatori di impianto, quadristi, supervisori di processo con l’obiettivo di addestrare gli utenti a:

intervenire prontamente nel caso in cui si verifichino malfunzionamenti di apparecchiature di impianto;

sperimentare la concatenazione di eventi conseguenti a una qualsiasi perturbazione di processo e reagire prontamente con le azioni appropriate per riportare l’impianto alla normalità;

sperimentare condizioni di funzionamento dell’impianto che normalmente rimangono inesplorate;

conoscere la catena di eventi che hanno causato blocchi impianto o condizioni di pericolo.

Un OTS in linea di principio dovrebbe rappresentare con buona approssimazione il comportamento dell’impianto reale, dovrebbe riprodurre fedelmente l’interfaccia operatore e rappresentare l’intervento dei sistemi di emergenza e di sicurezza.

La riproduzione più o meno fedele del comportamento dinamico del processo dipende dalla complessità e accuratezza dei modelli matematici che vengono utilizzati. In relazione all’uso che se ne deve fare, il simulatore può fornire una semplice rappresentazione degli andamenti generali del processo o può descrivere dettagliatamente il sistema sia in termini di ampiezza delle risposte che di costanti di tempo.

In genere i sistemi di simulazione si basano su bilanci di materia e di energia e su altre formulazioni matematiche che descrivono la dinamica del processo. I modelli matematici dei processi e delle apparecchiature sono parametrizzati in modo da tener conto della variabilità delle caratteristiche fisico-chimiche e della geometria delle diverse sezioni dell’impianto. La sintonizzazione dei parametri consente di adattare i modelli all’impianto specifico che si desidera simulare. Teoricamente è possibile rendere la risposta dei modelli sempre più prossima a quella dell’impianto reale, sia sintonizzando opportunamente i parametri di tuning, che aumentando la complessità dei modelli stessi. È d’altra parte necessario trovare il giusto compromesso tra accuratezza del modello e costi di sviluppo e manutenzione.

L’addestramento degli operatori ad affrontare condizioni insolite garantisce, oltre che un maggior livello di sicurezza, anche una riduzione dei blocchi di impianto e delle perturbazioni al sistema; la maggiore continuità di esercizio che ne consegue si traduce in risparmi economici che contribuiscono a ripagare in tempi brevi il costo del sistema di simulazione.

2. DESCRIZIONE DEL SISTEMA DI SIMULAZIONE

Le società Saras Ricerche e Tecnologie e Wide Range hanno sviluppato un sistema di simulazione dinamica di impianti industriali per il training degli operatori (OTS - Operator Training Simulator), basato su piattaforme DCS standard.

Il simulatore è costruito mediante l’utilizzo di modelli matematici a principi primi, ossia bilanci di materia e di energia applicati alle singole apparecchiature e corredato di opportune espressioni empiriche che contribuiscono a descrivere la dinamica del processo.

Per garantire un’adeguata flessibilità al sistema di simulazione, esso è concepito in maniera modulare: ogni modulo rappresenta una singola apparecchiatura (scambiatore di calore, forno, serbatoio di accumulo, reattore, blower, compressore, colonna di distillazione, ribollitore, condensatore, colonna di stripper, etc.). I singoli moduli vengono assemblati opportunamente per rappresentare l’impianto che si desidera simulare.

I modelli utilizzati per ciascun modulo sono parametrizzati con costanti o funzioni di tuning che consentono di approssimare il comportamento effettivo del processo mediante una sintonizzazione dei modelli stessi. L’accuratezza della simulazione, e di conseguenza la complessità dei modelli matematici, dipende strettamente dal grado di approssimazione al quale il cliente desidera pervenire.

La calibrazione / tuning dei parametri avviene mediante un confronto con dati reali di impianto. Uno degli elementi di maggior complessità nella sintonizzazione dei modelli è l’interazione tra i diversi parametri del sistema di simulazione: una buona conoscenza del processo e una stretta collaborazione con processisti e/o operatori dell’impianto consentono di riprodurre con adeguata approssimazione la dinamica del processo.

Le operazioni di sintonizzazione del modello costituiscono in genere l’attività più complessa della messa a punto di un simulatore e richiedono esperienza e lunghi tempi di lavoro.

Una valida alternativa, attualmente oggetto di studio, è rappresentata dai metodi di sintonizzazione automatica che si basano sul confronto fra la dinamica dell’impianto reale e quella del modello, attraverso l’uso di algoritmi genetici.

Un buon sistema di simulazione, oltre che rappresentare il comportamento dinamico del processo, deve anche riprodurre con sufficiente fedeltà l’intervento dei sistema di emergenza e di sicurezza e, soprattutto, l’interfaccia operatore.

Per questo motivo si ritiene che la soluzione più efficace per la costruzione di un OTS si debba basare sull’utilizzo delle stesse piattaforme DCS standard utilizzate per il controllo dell’impianto.

Il sistema di simulazione così concepito tipicamente necessita di una o due stazioni operatore e di moduli di controllo (hardware DCS in modalità simulazione). Non sono ovviamente necessari dispositivi di I/O. Sull’hardware così individuato vengono replicati tutti i punti di controllo che si desiderano simulare, con la configurazione degli allarmi e delle pagine grafiche che vengono utilizzate dagli operatori in sala controllo.

Lo sviluppo di un simulatore su una piattaforma DCS prevede le seguenti fasi:

acquisizione delle configurazioni dei punti esistenti, dei loop di controllo di base e del sistema di allarmi relativi all’impianto che si desidera simulare;

caricamento delle configurazioni acquisite su una piattaforma DCS in modalità simulazione;

trascrizione sul sistema di simulazione delle logiche di blocco normalmente residenti in dispositivi esterni (PLC).

Nella costruzione dei modelli si utilizzano esclusivamente i blocchi standard di controllo e gli strumenti di configurazione o i linguaggi di programmazione e controllo caratteristici di ciascuna piattaforma DCS.

Il requisito della fedeltà dell’interfaccia operatore viene risolto in maniera naturale con l’uso di hardware DCS standard e con il caricamento delle stesse interfacce grafiche presenti nelle stazioni DCS della sala controllo.

In questo modo chi utilizza il simulatore si trova davanti un sistema che è praticamente la fotocopia di quello reale, con la possibilità di operare con le pagine grafiche, i gruppi operativi, le pagine di dettaglio dei punti, le pagine allarmi, le storicizzazioni dei trend delle variabili di processo e tutto ciò che utilizza normalmente nella gestione dell’impianto.

Per poter progettare e personalizzare un simulatore è fondamentale disporre preliminarmente di una specifica dettagliata che descriva le esigenze del cliente.

In tale specifica deve essere indicato l’utilizzo previsto del simulatore; le sezioni dell’impianto da simulare; le variabili di processo che devono necessariamente essere simulate e quelle che possono invece essere trascurate; il grado di fedeltà che si desidera raggiungere e, soprattutto, gli eventi accidentali che si desidera simulare.

E’ normalmente prevista la costruzione di una pagina grafica nella quale l’addestratore può operare per introdurre disturbi o generare situazioni di emergenza, quali fermate improvvise di apparecchiature, malfunzionamenti, eventi accidentali o qualsiasi altra condizione si desideri rappresentare.

Una volta definito il grado di personalizzazione richiesto, per raggiungere la qualità e le prestazioni desiderate è normalmente necessaria una stretta collaborazione fra chi costruisce l’OTS e gli esperti di processo dell’impianto che si desidera simulare.

3. CASE HISTORY

Al fine di illustrare le caratteristiche più salienti dei sistemi di simulazione realizzati, viene descritto nel seguito quanto sviluppato per la sezione più critica di un impianto di cracking catalitico a letto fluido.

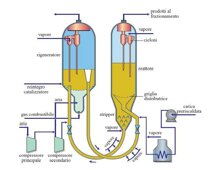

Il processo simulato consiste nelle sezioni di preriscaldo, reazione e rigenerazione di un impianto di cracking catalitico a letto fluido. Il sistema elabora distillati pesanti e residui di distillazione trasformandoli in prodotti leggeri di qualità più elevata (quali le benzine ad alto numero di ottano).

La carica viene sottoposta a un primo ciclo di preriscaldo attraverso una serie di treni di scambiatori di calore; la temperatura della carica in uscita è funzione della distribuzione delle portate nelle diverse linee e dei parametri di configurazione degli scambiatori.

Il secondo ciclo di preriscaldo avviene nei serpentini di un forno con un controllo della temperatura in uscita che agisce mediante la regolazione incrociata delle portate di combustibile e di aria comburente, tenendo conto del rapporto aria / combustibile e della quantità di O2 nei fumi.

La carica, una volta preriscaldata, viene sottoposta a un processo di cracking catalitico a letto fluido all'interno di un riser entro il quale avviene, a temperature di circa 500 °C, la rottura delle catene idrocarburiche e la produzione di distillati leggeri e di coke, che si deposita sul catalizzatore. Il risultato della reazione dipende fortemente dalle condizioni in cui avviene la reazione stessa.

La disattivazione dei siti attivi causata dal coke richiede una circolazione continua del catalizzatore tra il reattore di cracking e il rigeneratore.

Nel rigeneratore avviene la combustione parziale del coke a temperature dell’ordine dei 700°C. Il calore prodotto nel rigeneratore viene tr asferito al reattore mediante il catalizzatore circolante e sostiene la reazione endotermica di cracking che avviene nel reattore stesso.

Nellafigura 1è riportato uno schema semplificato delle sezioni di reazione e di rigenerazione di un impianto FCC.

Il primo step della realizzazione del simulatore è stata la modellazione matematica delle diverse sezioni costituenti l’impianto. La complessità del sistema ha implicato un’attenta simulazione delle unità mediante bilanci di materia e di energia e correlazioni empiriche in grado di stimare i parametri rappresentativi del processo [1÷7].

Il modello del sistema è stato realizzato considerando diverse tipologie di carica che vengono alimentate all’impianto, in termini di caratteristiche fisico-chimiche. Una variazione della qualità della carica, infatti, può modificare sensibilmente l’andamento della reazione di cracking e di conseguenza la produzione di coke e i profili termici nel reattore e nel rigeneratore.

Nella simulazione degli scambiatori di calore si è tenuto conto delle caratteristiche costruttive, delle proprietà dei fluidi ausiliari e dei coefficienti di scambio relativi alle singole apparecchiature. Sono state inoltre prese in considerazione, laddove necessario, le curve caratteristiche delle valvole di regolazione, le curve di funzionamento delle pompe e dei compressori e le caratteristiche geometriche del sistema.

Il simulatore è in grado di eseguire in tempo reale i bilanci di massa e di energia in funzione dell’andamento delle variabili di processo. Sono state riprodotte le dinamiche del processo reale attraverso l’uso di costanti di tempo, di tempi morti e di filtri, in funzione dei processi interessati.

Una volta completata la fase di modellazione, sono state caricate sulla piattaforma DCS, in modalità simulazione, le configurazioni dei punti software relativi all'impianto reale, con particolare riferimento alle configurazioni degli allarmi e dei loop di controllo di base.

Si è proceduto quindi alla sintonizzazione dei parametri del processo e dei regolatori.

Data la complessità del sistema e l’alto grado di interconnessione logica fra le diverse sezioni dell’impianto, la parte più gravosa del progetto è risultata la sintonizzazione.

Ultimata questa fase si è passati alla configurazione delle logiche di blocco, che nell'impianto reale sono realizzate con dei PLC. Si sono quindi analizzate le tabelle cause-effetti e sono state trasferite nel simulatore mediante la configurazione delle logiche corrispondenti.

Infine, come ultimo step, sono stati configurati tutti gli eventi accidentali desiderati (blocco di pompe, di compressori, blocco di valvole di regolazione).

Il prototipo di simulatore così realizzato è stato sottoposto all'esame e alla valutazione del cliente finale il quale ha fornito tutti i commenti che hanno portato all'affinamento del sistema fino alla realizzazione del simulatore definitivo.

I loop di controllo di base configurati, in linea con l’impianto reale, consentono di:

variare la temperatura in uscita dal forno di preriscaldo agendo sulla portata di aria e di fuel gas;

modificare la temperatura nel reattore agendo sull'apertura della valvola di ingresso del catalizzatore rigenerato;

controllare il livello nel rigeneratore agendo sull'apertura della valvola di uscita del catalizzatore esausto;

modificare le portate di vapore inviate al reattore e necessarie per la vaporizzazione della carica;

modificare la temperatura del rigeneratore mediante la regolazione della portata di aria di combustione.

La simulazione è stata realizzata tenendo conto delle seguenti criticità del sistema:

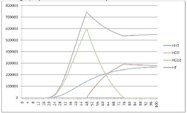

Infigura 2è riportato l’andamento del calore generato dalla combustione del coke in funzione dell’apertura delle slide valve che determina la quantità di catalizzatore circolante. Viene evidenziata la presenza di tre zone di funzionamento caratterizzate da valori di guadagno del processo estremamente differenti. Si può notare che nella terza zona, una volta raggiunta la combustione completa, il guadagno del sistema cambia segno comportando, in caso di superamento della soglia, la perdita di controllo dell’impianto.

Il simulatore descritto consente di addestrare il quadrista a gestire l’impianto reale sia nelle condizioni operative normali che, soprattutto, nelle condizioni anomale, che solitamente non ha modo di sperimentare, stimolandolo a individuare prontamente le azioni più appropriate per ricondurre l’impianto ai target desiderati a seguito di un’anomalia. Permette inoltre di rappresentare la concatenazione di eventi a seguito di una qualunque perturbazione di processo o manovra dell’operatore (variazioni di set point e modalità operative dei loop) e di familiarizzare con la sequenza di attivazione allarmi conseguente.

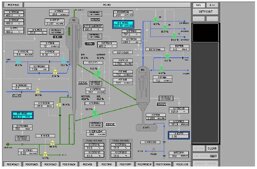

Nellafigura 3è riportato l’andamento di alcune variabili del processo a seguito di una variazione della portata della carica. Si può notare come una sensibile riduzione della carica comporta nel transitorio un incremento della temperatura del reattore, la parziale chiusura della slide valve che regola l’ingresso di catalizzatore rigenerato nel reattore, la riduzione del livello del reattore e la conseguente chiusura della slide valve che determina l’efflusso del catalizzatore

esausto verso il rigeneratore; parallelamente si verifica una riduzione della quantità di coke che giunge al rigeneratore e un incremento della temperatura del rigeneratore stesso. Per riportare il sistema ai valori di temperatura iniziali, il sistema di controllo interviene riducendo la portata di aria alimentata al rigeneratore. In condizioni stazionarie i due reattori ritornano pertanto al valore di set point.

L’utilizzo del simulatore consente, ad esempio, di verificare l’effetto di variazioni della qualità della carica, di blocchi delle valvole, di malfunzionamenti degli scambiatori, di una fermata improvvisa di una pompa di carica, di un blocco forno o di un blocco dei compressori che inviano l’aria al rigeneratore. Permette inoltre di esplorare delle zone di funzionamento generalmente non utilizzate e di verificare in prima approssimazione quali siano i limiti operativi dell’impianto.

In relazione alle esigenze del cliente, è possibile inserire nel sistema di simulazione elementi peculiari dell’impianto simulato (quali le curve caratteristiche delle valvole, duty degli scambiatori), simulare sequenze di blocco, start-up o shutdown, introdurre opportuni disturbi al processo mediante l’utilizzo di una pagina grafica ad uso dell’addestratore.

Infigura 4è riportato un esempio di una pagina grafica importata nel simulatore, perfettamente analoga a quella utilizzata dall’operatore in sala controllo.

4. CONCLUSIONI

I sistemi di simulazione OTS realizzati consentono di rappresentare con buona approssimazione il comportamento dell’impianto reale. Essi si basano su modelli matematici standard che possono essere personalizzati in funzione delle esigenze del cliente raggiungendo il livello di dettaglio desiderato.

La struttura modulare dei simulatori consente di avere un’ elevata flessibilità: in relazione alle esigenze del cliente è possibile effettuare up-grade successivi intesi a migliorare ulteriormente l’accuratezza della simulazione, aumentando la complessità dei modelli matematici e affinando la sintonizzazione dei parametri.

Ogni sistema di simulazione viene costruito caricando sulla piattaforma DCS, in modalità simulazione, le configurazioni dei punti software relativi all’impianto reale, con particolare riferimento alle configurazioni degli allarmi e dei loop di controllo di base.

L’utilizzo delle stesse piattaforme DCS standard utilizzate per il controllo dell’impianto reale consente di disporre di un’interfaccia grafica identica a quella delle console operatore. È possibile inoltre inserire delle apposite pagine grafiche ad uso dell’addestratore al fine di introdurre opportuni disturbi al processo.

Su richiesta possono essere inoltre fornite ulteriori funzionalità quali l’inserimento di nuove apparecchiature, la rappresentazione dei sistemi di blocco, la simulazione delle sequenze di startup e fermata dell’impianto.

Fig. 1: Schema semplificato della sezione reazione-rigenerazione di un impianto FCC (storico Model IV FCC della Esso)

Fig. 2: Andamento del calore prodotto nel rigeneratore in funzione della quantità di catalizzatore circolante, a parità di quantità di aria disponibile.

Fig. 3: Esempio di trend delle variabili

Fig. 4 Esempio di pagina grafica importata nel simulatore

Copyright 2017 - Wide Range Srl - Webmaster AR68